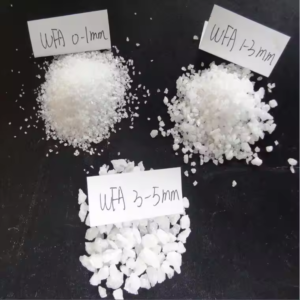

Weißer Schmirgelsand/Korn/Körnung

Weißer Schmirgel wurde aus hochwertigem Aluminiumoxid durch Schmelzen über 2000 °C im Lichtbogenofen und anschließendes Abkühlen hergestellt. Es ist

weiß mit der Hauptkristallphase α-Al 2 O 3. Die im Elektrolichtbogenofen hergestellte weiße Tonerde hat den Vorteil einer hohen Schüttdichte und

geringe Porosität sowie die Volumenstabilität und Thermoschockbeständigkeit können verbessert werden.

PHYSIKALISCHE EIGENSCHAFTEN

| Spezifisches Gewicht | 3,96 g/ cm3 |

| Mohshärte | 9,0 |

| Kristallform | α-Al 2 O 3 |

| Schmelzpunkt | 2250℃ |

1. Wird für Feuerfest-, Guss-, Gießerei- und Malerarbeiten usw. verwendet

Typische chemische Analyse [%]

| Größe | Al2O3 | Fe2O3 | MgO | Hoch | Na 2 O | K 2 O |

| 0-1 mm 1-3 mm 3-5 mm 5-8 mm | ≥99,5 | ≤0,06 | ≤0,02 | ≤0,02 | ≤0,30 | ≤0,02 |

| 200F 325F | ≥98,5 | ≤0,20 | ≤0,05 | ≤0,05 | ≤0,40 | ≤0,05 |

Wird für Schleifmittel, Strahlen, Schleifen, Keramik, Rostentfernung, Oberflächenbehandlung, Bodenbeschichtung, abriebfeste Schicht usw. verwendet

Typische chemische Analyse [%]

| Al2O3 | Fe2O3 | FeO | MgO | Hoch | TiO 2 | Na 2 O | K 2 O | GESETZ |

| 99,5 | 0,04 | / | 0,01 | 0,01 | / | 0,25 | 0,01 | < 0,09 |

PARTIKELGRÖSSENVERTEILUNG

| F8 | +4000 µm | 0 | +2800 µm | ≤20 % | +2360 µm | ≥45 % | +2360+2000 µm | ≥70 % | -1700um | ≤3 % |

| F10 | +3350 µm | 0 | +2360 µm | ≤20 % | +2000 µm | ≥45 % | +2000+1700um | ≥70 % | -1400um | ≤3 % |

| F12 | +2800 µm | 0 | +2000 µm | ≤20 % | +1700 µm | ≥45 % | +1700+1400um | ≥70 % | -1180um | ≤3 % |

| F14 | +2360 µm | 0 | +1700 µm | ≤20 % | +1400um | ≥45 % | +1400+1180 um | ≥70 % | -1000 um | ≤3 % |

| F16 | +2000 µm | 0 | +1400um | ≤20 % | +1180 µm | ≥45 % | +1180+1000µm | ≥70 % | -850 um | ≤3 % |

| F20 | +1700 µm | 0 | +1180 µm | ≤20 % | +1000 µm | ≥45 % | +1000+850 µm | ≥70 % | -710 um | ≤3 % |

| F22 | +1400um | 0 | +1000 µm | ≤20 % | +850 µm | ≥45 % | +850+710 µm | ≥70 % | -600 um | ≤3 % |

| F24 | +1180 µm | 0 | +850 µm | ≤25 % | +710 µm | ≥45 % | +710+600µm | ≥65 % | -500 um | ≤3 % |

| F30 | +1000 µm | 0 | +710 µm | ≤25 % | +600 µm | ≥45 % | +600+500 µm | ≥65 % | -425 um | ≤3 % |

| F36 | +850 µm | 0 | +600 µm | ≤25 % | +500 µm | ≥45 % | +500+425 um | ≥65 % | -355 um | ≤3 % |

| F46 | +600 µm | 0 | +425 µm | ≤30 % | +355 µm | ≥40 % | 355+300 um | ≥65 % | -250 um | ≤3 % |

| F54 | +500 µm | 0 | +355 µm | ≤30 % | +300 µm | ≥40 % | +300+250 µm | ≥65 % | -212um | ≤3 % |

| F60 | +425 µm | 0 | +300 µm | ≤30 % | +250 µm | ≥40 % | 250+212 um | ≥65 % | -180 um | ≤3 % |

| F70 | +355 µm | 0 | +250 µm | ≤25 % | +212 µm | ≥40 % | +212+180 µm | ≥65 % | -150 um | ≤3 % |

| F80 | +300 µm | 0 | +212 µm | ≤25 % | +180 µm | ≥40 % | +180+150 µm | ≥65 % | -125 um | ≤3 % |

| F90 | +250 µm | 0 | +180 µm | ≤20 % | +150 µm | ≥40 % | +150+125 µm | ≥65 % | -106 um | ≤3 % |

| F100 | +212 µm | 0 | +150 µm | ≤20 % | +125 µm | ≥40 % | +125+106 µm | ≥65 % | -75 um | ≤3 % |

| F120 | +180 µm | 0 | +125 µm | ≤20 % | ≥40 % | ≥40 % | +106+90 µm | ≥65 % | -63um | ≤3 % |

| F150 | +150 µm | 0 | +106 µm | ≤15 % | +75 µm | ≥40 % | +75+63um | ≥65 % | -45 um | ≤3 % |

| F180 | +125 µm | 0 | +90µm | ≤15 % | +75 µm | * | +75+63um | ≥40 % | -53um | * |

| F220 | +106 µm | 0 | +75 µm | ≤15 % | +63 µm | * | +63+53um | ≥40 % | -45 um | * |

Wird zum Schleifen, Polieren, Läppen, Schleifstein, Polierpads, Keramikmembranen usw. verwendet.

TYPISCHE CHEMISCHE ANALYSE [%]

| Al2O3 | Fe2O3 | SiO 2 | FeO | MgO | Hoch | TiO 2 | Na 2 O | K 2 O | GESETZ |

| 99,2-99,6 | 0,03-0,10 | ≤0,02 | / | ≤0,01 | ≤0,01 | / | 0,20-0,30 | ≤0,02 | < 0,09 |

PARTIKELGRÖSSENVERTEILUNG

KAPITEL Ⅰ (JIS-STANDARD)

| Größe | D O (eins) | D 3 (um) | D 50 (eins) | D94(um) |

| #240 | ≤127 | ≤103 | 57,0 ± 3,0 | ≥40 |

| #280 | ≤112 | ≤87 | 48,0 ± 3,0 | ≥33 |

| #320 | ≤98 | ≤74 | 40,0 ± 2,5 | ≥27 |

| #360 | ≤86 | ≤66 | 35,0 ± 2,0 | ≥23 |

| #400 | ≤75 | ≤58 | 30,0 ± 2,0 | ≥20 |

| #500 | ≤63 | ≤50 | 25,0 ± 2,0 | ≥16 |

| #600 | ≤53 | ≤41 | 20,0 ± 1,5 | ≥13 |

| #700 | ≤45 | ≤37 | 17,0 ± 1,5 | ≥11 |

| #800 | ≤38 | ≤31 | 14,0 ± 1,0 | ≥9,0 |

| #1000 | ≤32 | ≤27 | 11,5 ± 1,0 | ≥7,0 |

| #1200 | ≤27 | ≤23 | 9,5 ± 0,8 | ≥5,5 |

| #1500 | ≤23 | ≤20 | 8,0 ± 0,6 | ≥4,5 |

| #2000 | ≤19 | ≤17 | 6,7 ± 0,6 | ≥4,0 |

| #2500 | ≤16 | ≤14 | 5,5 ± 0,5 | ≥3,0 |

| #3000 | ≤13 | ≤11 | 4,0 ± 0,5 | ≥2,0 |

| #4000 | ≤11 | ≤8,0 | 3,0 ± 0,4 | ≥1,8 |

| #6000 | ≤8,0 | ≤5,0 | 2,0 ± 0,4 | ≥0,8 |

| #8000 | ≤6,0 | ≤3,5 | 1,2 ± 0,3 | ≥0,6 |

KAPITEL II (FEPA-STANDARD)

| Größe | D 3 (um) | D 50 (eins) | D94(um) |

| F230 | <82 | 53,0 ± 3,0 | >34 |

| F240 | <70 | 44,5 ± 2,0 | >28 |

| F280 | <59 | 36,5 ± 1,5 | >22 |

| F320 | <49 | 29,2 ± 1,5 | >16,5 |

| F360 | <40 | 22,8 ± 1,5 | >12 |

| F400 | <32 | 17,3 ± 1,0 | >8 |

| F500 | <25 | 12,8 ± 1,0 | >5 |

| F600 | <19 | 9,3 ± 1,0 | >3 |

| F800 | <14 | 6,5 ± 1,0 | >2 |

| F1000 | <10 | 4,5 ± 0,8 | >1 |

| F1200 | <7 | 3,0 ± 0,5 | >1 (bei 80 %) |

| F1500 | <5 | 2,0 ± 0,4 | >0,8 (bei 80 %) |

| F2000 | <3,5 | 1,2 ± 0,3 | >0,5 (bei 80 %) |

Hauptsächliche Anwendungen

-Gebundene Schleifmittel und beschichtete Schleifmittel

-Erzeugen einer matten Oberfläche auf Glas

– Nass- und Trockenstrahlmittel, Schleifen und Polieren usw.

-Boden-/Wandlaminate, verschleißfest

-Thermisches Spritzen/Plasmaspritzen, Verarbeitung sehr harter Komponenten

-Katalysatorträger

-Keramik und Fliesen, Keramikfilterplatte, Keramikmembran usw.

-Schleifscheiben, Topfscheiben, Schleifsteine, Polierpads usw.

-Strahlreinigung, Oberflächenbearbeitung, Entgraten, Aufrauen metallischer Oberflächen